Nel contesto dell'aumento dell'automazione, garantendo la stabilità dell'operazione e la comodità di manutenzione di macchina per disidratazione del fango a vite è la chiave per migliorare l'efficienza delle attrezzature, ridurre i costi operativi e ridurre i tempi di inattività. Le seguenti sono strategie e misure specifiche per raggiungere questo obiettivo:

1. Monitoraggio intelligente e diagnosi di guasti

Installare i sensori intelligenti: installare sensori intelligenti nelle parti chiave della macchina per disidratazione (come motori, viti, schermi, sistemi di pressione, ecc.) Per monitorare lo stato operativo dell'apparecchiatura in tempo reale, inclusi parametri come temperatura, pressione, vibrazione e corrente.

Analisi dei dati e sistema di allarme precoce: utilizzando la tecnologia industriale Internet of Things (IIoT), i dati raccolti dal sensore vengono trasmessi al sistema di controllo centrale. Attraverso gli algoritmi di analisi dei big data e machine learning, lo stato dell'operazione dell'attrezzatura viene analizzato in tempo reale, sono previsti in anticipo potenziali guasti e vengono emessi avvertimenti precoci.

Monitoraggio e diagnosi remoto: attraverso il sistema di monitoraggio remoto, gli operatori possono visualizzare lo stato del funzionamento delle apparecchiature in tempo reale nella sala di controllo o attraverso dispositivi mobili, rilevare anomalie nel tempo ed eseguire la diagnosi remota e ridurre la frequenza delle ispezioni in loco.

2. Ottimizzazione del sistema di controllo dell'automazione

Logica di controllo dell'automazione: ottimizzare la logica di controllo dell'automazione per garantire che l'apparecchiatura possa funzionare stabilmente in diverse condizioni di lavoro. Ad esempio, la velocità della vite, la pressione e il dosaggio flocculante vengono regolati automaticamente in base al contenuto solido e alla portata dei fanghi per evitare il sovraccarico delle apparecchiature o il funzionamento instabile a causa di cambiamenti di lavoro.

Progettazione ridondante: la progettazione ridondante è adottata nei componenti chiave (come motori e sistemi di controllo). Quando un componente si guasta, il componente di riserva può essere avviato immediatamente per garantire il funzionamento continuo dell'attrezzatura.

Funzione di regolazione adattiva: sviluppare la funzione di regolazione adattiva in modo che l'apparecchiatura possa regolare automaticamente i parametri operativi in base ai dati di monitoraggio in tempo reale per adattarsi alle variazioni delle caratteristiche dei fanghi e ridurre l'intervento manuale.

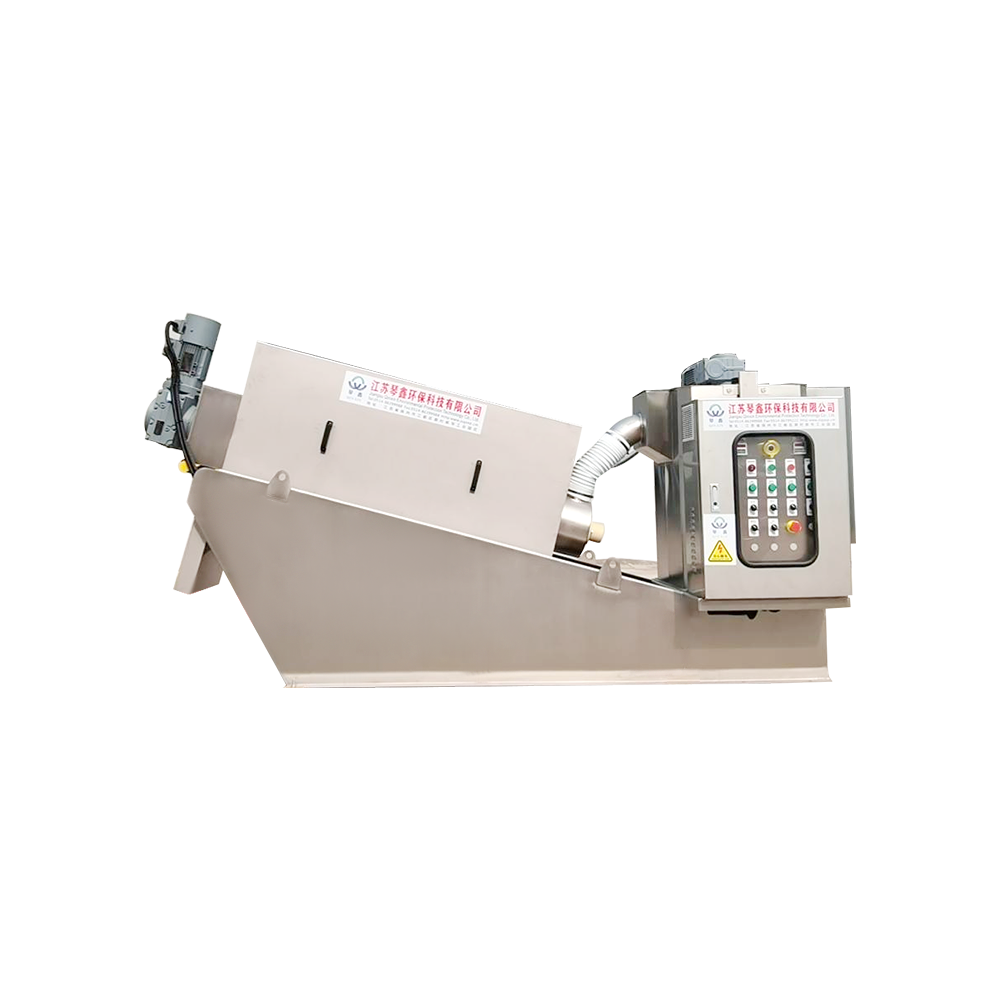

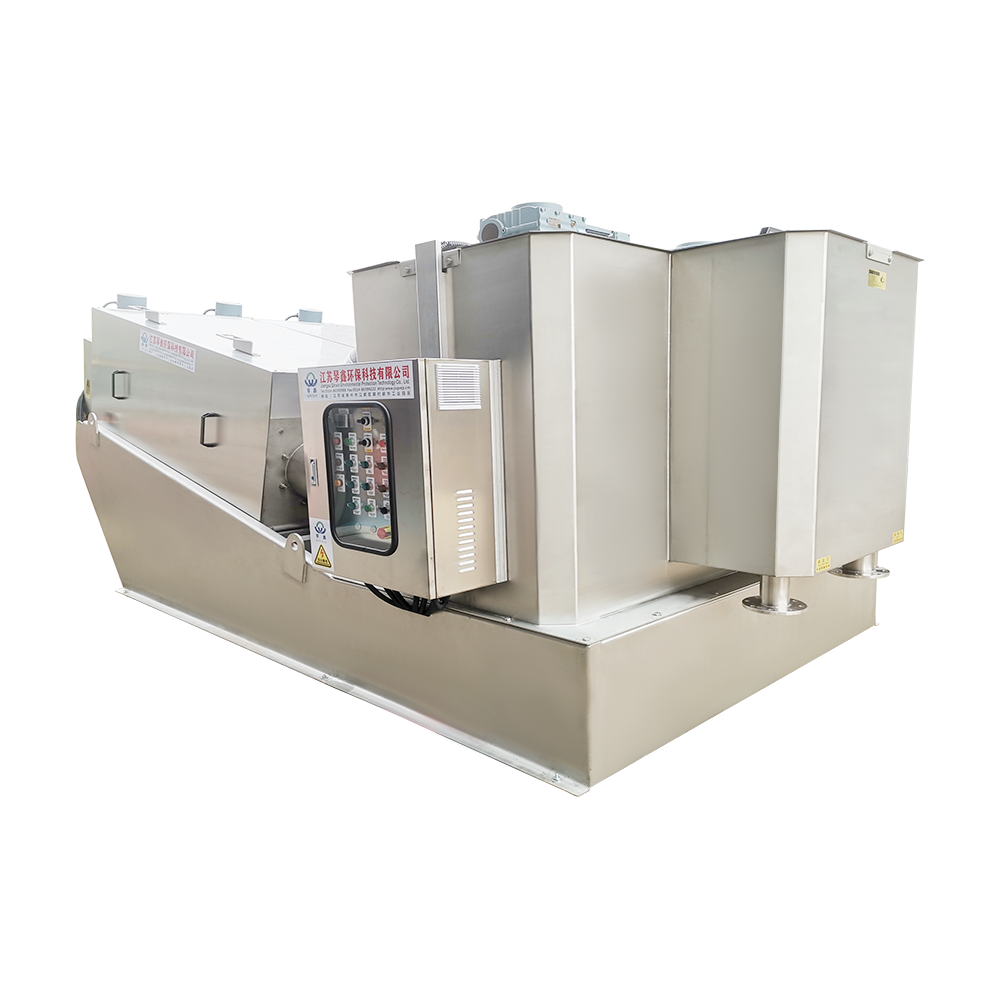

3. Progettazione e selezione dell'attrezzatura

Selezione dei componenti di alta qualità: selezionare componenti di alta qualità e durevoli come viti ad alta resistenza, schermi resistenti alla corrosione e motori ad alta precisione per migliorare l'affidabilità complessiva e la durata dell'attrezzatura.

Design modulare: il design modulare viene adottato per facilitare l'installazione, la manutenzione e la sostituzione delle apparecchiature. Ad esempio, il motore, il riduttore, la vite e altri componenti sono progettati come moduli indipendenti. Quando un modulo fallisce, può essere sostituito rapidamente per ridurre i tempi di inattività.

Progettazione facile da mantenimento: nella fase di progettazione dell'attrezzatura, viene data la piena considerazione alla comodità di manutenzione. Ad esempio, impostare parti facili da rimuovere, prenotare spazio di manutenzione sufficiente, adottare interfacce standardizzate, ecc.

4. Strategia di manutenzione preventiva

Piano di manutenzione regolare: sviluppare un piano di manutenzione preventivo dettagliato, tra cui ispezione regolare, pulizia, lubrificazione e sostituzione delle parti di usura. Regolare il ciclo di manutenzione in base al tempo di funzionamento effettivo e ai dati di monitoraggio dell'apparecchiatura per garantire che l'apparecchiatura sia sempre in buone condizioni.

Formazione di manutenzione: fornire formazione professionale per gli operatori e il personale di manutenzione per familiarizzare con la struttura, il principio e i metodi di gestione dei guasti comuni dell'attrezzatura. Attraverso la formazione, migliorare il livello di abilità del personale di manutenzione e ridurre i guasti delle apparecchiature causati da un funzionamento improprio.

Registri e analisi della manutenzione: stabilire un sistema di registrazione di manutenzione dell'attrezzatura per registrare in dettaglio il contenuto, il tempo e i risultati di ciascuna manutenzione. Attraverso l'analisi dei record di manutenzione, scopri i collegamenti deboli dell'apparecchiatura e ottimizza la strategia di manutenzione.

ITA

ITA

TOP

TOP